Dem Maurer die Kelle, dem Galvaniseur die Zelle

Was für den Arzt das Stethoskop oder für den Maurer die Kelle, ist für den Galvaniseur die Hull-Zelle: ein seit vielen Jahren bewährtes, einfaches, aber dabei außerordentlich vielseitiges Werkzeug zur Entwicklung und Kontrolle galvanischer Verfahren. Sie dient der Überprüfung der Abscheideform auch in den Grenzbereichen der Stromdichte und lässt bei ausreichender Erfahrung auch Aussagen über die Elektrolytzusammensetzung zu.

Eine bahnbrechende Erfindung von R.O. Hull

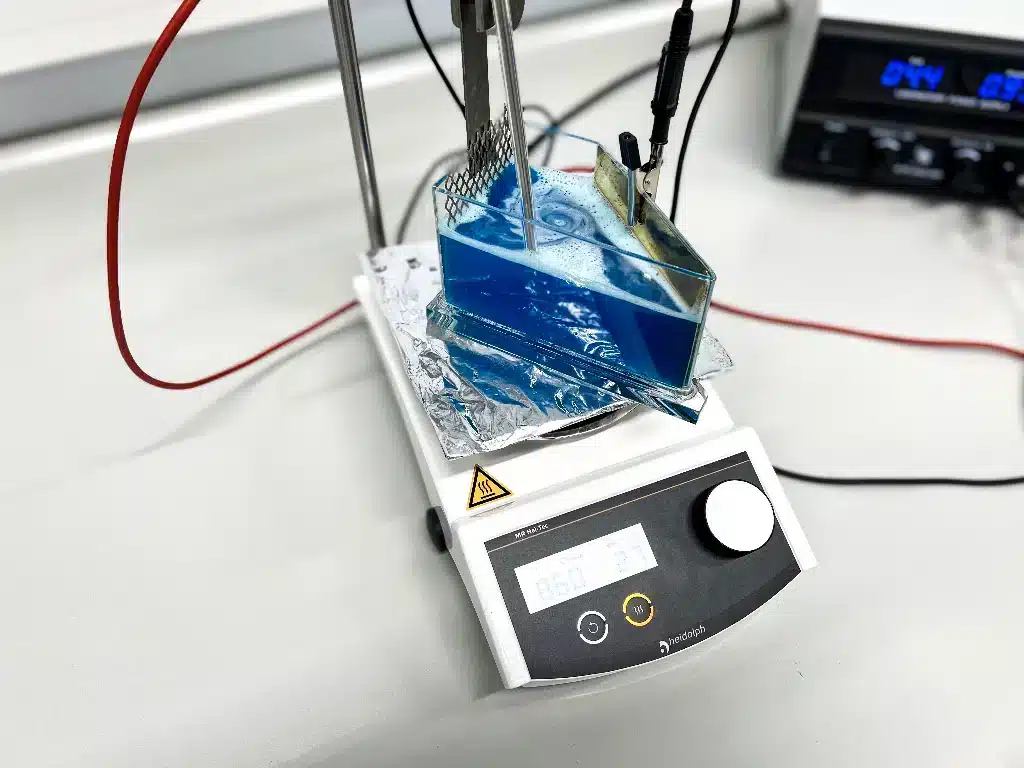

Die nach dem Amerikaner R.O. Hull benannte Zelle ist eine standardisierte, auf Labormaß verkleinerte Galvanoanlage. In den 30ern des 20. Jahrhunderts entwickelte Hull eine kleine transportable Elektrolyse-Zelle mit der sich galvanische Bäder schnell und einfach unter praxisnahen Bedingungen untersuchen ließen. Sie besteht aus einem trapezförmigen Behälter aus nichtleitendem Material, zumeist aus PVC, mit einem Füllvolumen von 250 oder 1.000 ml, in dem die Elektroden so angeordnet sind, dass anodische und kathodische Effekte über weite Stromdichtebereiche beobachtet werden können. Wie in den meisten Labors, finden sich aufgrund der leichteren Handhabung auch bei IWG die kleineren Hull-Zellen.

Ergebnisse mit nur einem Versuch

Der Prozess der elektrochemischen Abscheidung lässt sich mit einer Hull-Zelle mit einem einzigen Versuch nicht nur bei einer bestimmten Stromdichte, sondern in einem kompletten Stromdichtebereich gleichzeitig untersuchen. Grund dafür ist die Trapezform der Hull-Zelle, bei der Anode und Kathode nicht parallel, sondern schräg zueinander angeordnet sind. Durch die unterschiedlichen Abstände zur Anode, variiert der Strom entlang der Kathode, sodass die Abscheidung auf ihr mit ansteigender Stromdichte erfolgt. Die Stromdichteverteilung ist jedoch nicht linear, sondern nimmt bei kleiner werdendem Abstand schneller zu. Der Anodenwerkstoff wird entsprechend dem zu prüfenden Elektrolyten gewählt (z.B. reines Kupfer für Kupferelektrolyte). Die Kathode dagegen besteht aus einem Prüfblech aus Messing.

Die Vielfältigkeit der Hull-Zelle hat dazu geführt, dass diese heute in der Galvanotechnik nicht mehr wegzudenken ist. Besonders effektiv kann die Hull-Zellen-Prüfung genutzt werden, wenn sie optimal in den aus verschiedenen Methoden bestehenden Prozessablauf integriert wird.

Wir bei IWG nutzen die Hull-Zelle nicht nur bei der Entwicklung neuer Elektrolyte, sondern auch zur Untersuchung des Einflusses einzelner Elektrolytbestandteile oder zur Kontrolle der Schichteigenschaften wie Metallverteilung, Glanz, Rauheit, Schichtdicke und Legierungszusammensetzung.

Zuverlässige Ergebnisse durch Know-how unserer Mitarbeiter:innen

Die Einflüsse der Badparameter wie Temperatur, pH-Wert, Elektrolytzusammensetzung, etwaige Verunreinigungen auf die Eigenschaften der abgeschiedenen Schicht lassen sich zwar mit der Hull-Zelle bestimmen, setzen allerdings viel Erfahrung und das nötige Know-how voraus, um auch zuverlässige Ergebnisse zu erhalten. Denn die Beurteilung erfolgt in erster Linie durch das optische Aussehen: ist das Prüfblech glänzend, matt, rau, fleckig oder porig? Physikalische Schichteigenschaften wie beispielsweise Haftfestigkeit oder Duktilität beurteilen unsere Labortechniker:innen durch die Biegeprobe. Die Schichtdickenmessung und ihre Verteilung kann durch Messen über das gesamte Blech mittels Röntgenfluoreszenz erfolgen und so Aussagen über die Streufähigkeit eines Bades ableiten.

Viele unserer Elektrolyte benötigen eine Arbeitstemperatur jenseits der Raumtemperatur. Deshalb verwenden wir eine Heizplatte mit integriertem Magnetrührer, der auch für ausreichende Elektrolytbewegung sorgt.